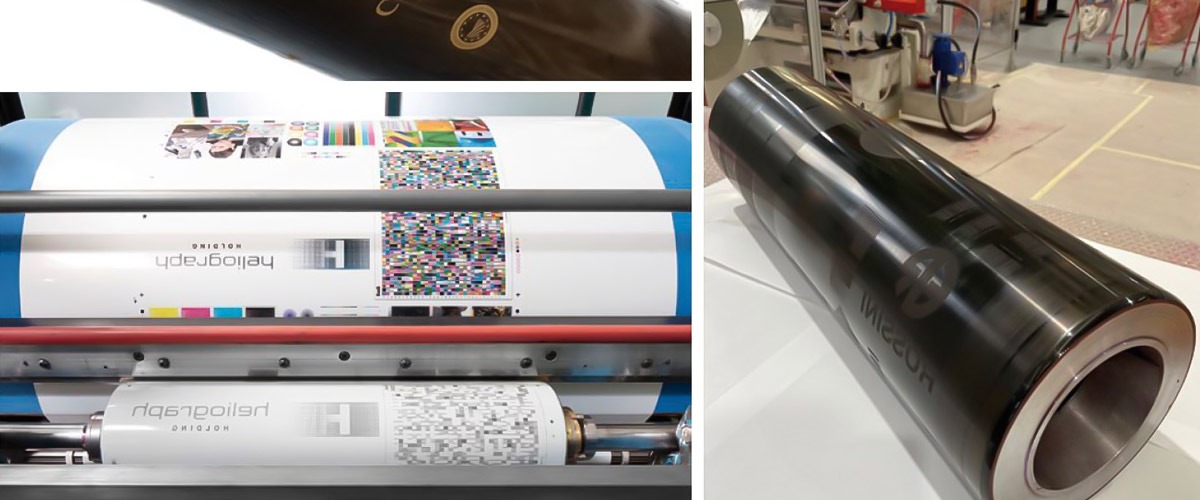

ساخت سیلندر چاپ هلیوگراور

چاپ هلیوگراور که با نام چاپ گود و روتوگرام نیز شناخته میشود یکی از انواع روشهای چاپی است که برای تولید بستهبندیهای انعطافپذیر مورد استفاده قرار میگیرد. چاپ هلیوگراور در دنیای چاپ بعنوان یکی از با دقتترین روشها شناخته میشود که بوسیله سیلندر قابل اجرا است. به صورت کلی اگر بخواهیم سیلندرسازی را شرح دهیم میتوانیم بگوییم یک لوله مانیسمان را باید در حالت تعادل یا بالانس قرار دهیم و روی آن را با روکش مسی کاور کرده و سپس به واحد حکاکی ارسال نماییم. لوله مانیسمان، یک لوله فلزی بدون درز است که به این اسم نامگذاری شده. در کنار دقت و ظرافتی که این روش دارد برای ساخت سیلندر آن مراحلی لازم است که در این بخش به توضیح آن میپردازیم

چاپ هلیو گراور چیست ؟

چاپ هلیو نوعی از چاپ برجسته است که طرح مورد نظر بر اساس تفکیک رنگ به روی آن حک میشود. شدت رنگ رابطه مستقیمی دارد با عمق گودی که به روی سیلندر است. به عبارتی هرچه عمق بیشتر باشد مرکب بیشتری مصرف میشود و در نتیجه درجه و شدت رنگ به روی محصول بیشتر ایجاد میشود. در صورتی که قصد چاپ با کیفیت بالا را دارید که بتواند سایه روشن در تصویر ایجاد کند این روش چاپی یک گزینه مناسب است.

تاریخچه چاپ هلیوگراور به قرنها پیش بازمیگردد، زمانی که طراحی رو ظروف مسی انجام میشد. در اثر این حکاکی یکسری حفره روی ظرف باقی میماند که وجود آنها باعث میشد تا مرکب در آنها باقی بماند. در سال 1814 شخصی به نام جوزف نیکفور نیپس با روش عکاسی توانست لوح چاپی خود را که تصویری بود از دوربین تاریک، با نام هلیوگرافی معرفی نماید. به مرور زمان با پیشرفت دستگاههای چاپی روش چاپ روتوگرار تا جایی پیش رفت که برای انواع چاپهای رنگی و ظریف مثل کتاب و مجلات، کارت پستال و … استفاده شد. گستردگی این روش بقدری زیاد شد که امروزه به روی انواع بستهبندیهای سلفونی، متالایز، ترسبافون که شامل CPP، OPP و BOPP است، بکار میرود.

انواع چاپ هلیوگراور

چاپ گود به 2 روش رول و ورقی صورت میگیرد. چاپ رول برای محصولاتی مثل برچسب، کاغذ دیواری، پاکت سیگار، لفاف بسته بندی، بسته بندی مواد غذایی و حتی کیسههای تبلیغاتی استفاده میشود. چاپ هلیوگراور ورقی برای ورقهای تبلیغاتی، نمبرهای پستی و … مورد استفاده قرار میگیرد.

مراحل ساخت سیلندر چاپ هلیو گراور

همانطور که در مطالب بالا اشاره کردیم برای انجام چاپ هلیو باید سیلندر ساخته شود. ساخت سیلندر بر اساس طرح مشتری و تعداد رنگ آن انجام میگیرد که لازم به انجام یکسری مراحل میباشد.

- طراحی: اولین قدم در چاپ، طراحی است. بسته به بازار فروش و هزینهایی که مشتری بابت بستهبندی خود میخواهد پرداخت نماید طراحی آن با تعداد رنگ مشخص انجام میشود. طراحی بوسیله نرمافزارهای Corel و Adobe Illustrator انجام میشود. تا دقیقا کد رنگها مشخص گردد.

- ابعاد و سایزبندی: برای ساخت سیلندر عرض چاپ و اندازه طرح دقیقا باید مشخص گردد. ساخت سیلندر با نظارت ناظر چاپ و چاپخانه بر اساس ابعاد انجام میگیرد.

- جنس سیلندر: بدنه سیلندر از آلیاژ مس و فولاد با توجه به نوع بستر چاپ و جوهر انتخاب میگردد.

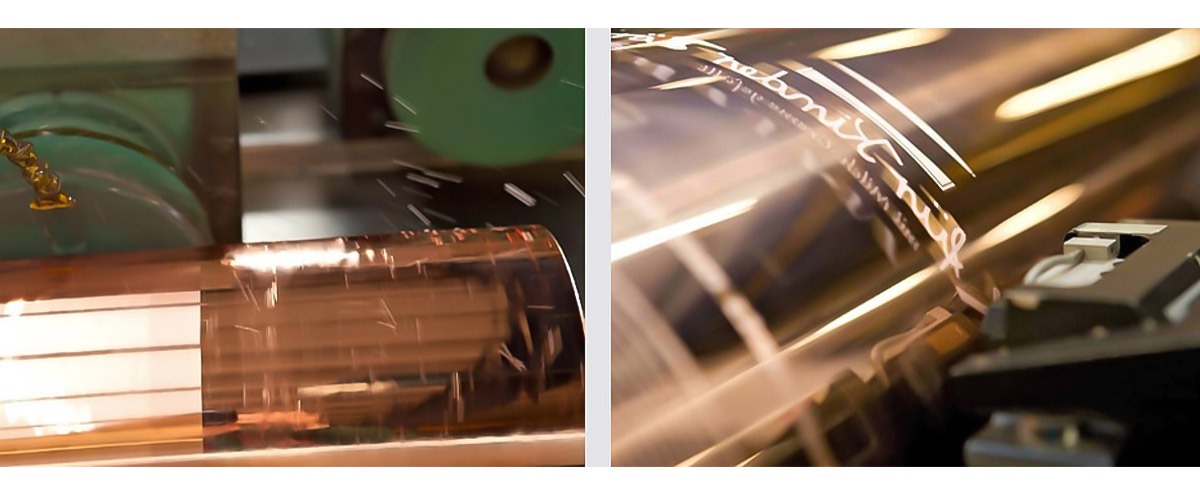

- انتقال طرح به سیلندر: جهت انتقال طرح به سیلندر باید سطح کار کاملا تمیز باشد و هیچگونه آلودگی، پرز و غباری بر سطح کار وجود نداشته باشد. بوسیله پارچههای بدون پرز و یکسری محلول تمیز کننده، پاک کردن سطح کار انجام میشود. در مرحله بعد با دستگاه لیزر، حکاکی انجام میشود. حکاکی با لیزر با دقت بسیار بالایی صورت میگیرد که بر اساس رنگبندی و تفکیک آنها روی سطح آلیاژ انجام میشود.

- مرحله آبکاری: بعد از تراش و حکاکی، سطح سیلندر باید آزمایش شود تا تراز بودن آن توسط کنترل کیفی مورد تایید قرار گیرد. باید دقت شود تا هیچ حفرهایی به روی سیلندر نباشد و هیچگونه ناترازی در سطح آن ایجاد نشده باشد. در صورت وجود هرگونه نقص قبل از چاپ، بخش تراش مربوط به کارخانه سیلندرسازی آن ایراد را باید برطرف سازد.

- نصب سیلندر رو دستگاه چاپ: بعد از تایید کیفیت سیلندر، مرحله نصب آن انجام میشود. سیلندرها بر اساس رنگ بوسیله ابزار ترازبندی، رگلاژ میشوند. در صورت عدم تراز سلیندر روی دستگاه چاپ به خوبی انجام نمیگیرد و این موضوع باعث میشود تا هزینه زیادی را تولید کننده متحمل شود.

- آماده کردن جوهر: بر اساس رنگهایی که در فایل طراحی است و کد رنگهایی که طراح ارایه مینماید، توسط اپراتور دستگاه رنگها ساخته میشود. سپس این رنگها وارد برجهای دستگاه میشود و طی فرآیند یکدستسازی به کلیشه انتقال پیدا میکند و سپس به سطح بستر چاپ که همان لفاف بسته بندی مشتری است، انتقال پیدا میکند.

- انجام فرآیند چاپ: بعد تست سیلندر و ساخت و ترکیب رنگها، لفافهای بسته بندی که عموما از جنس پلاستیک هستند به روی دستگاه قرار میگیرند. چاپ اولیه روی سطح پلاستیک به صورت آزمایشی انجام میگیرد تا میزان رنگ تنظیم گردد. برخی از شرکتها در زمان چاپ این درخواست را دارند تا ناظر چاپ از طرف شرکت یا کارخانه خودشان حضور داشته باشند که با همانگی قبلی این امکان میسر میباشد. حضور ناظر چاپ به این دلیل است که بازبینی به روی کار صورت گیرد و در صورتی که ایرادات احتمالی برای سفارش به وجود آمد همان لحظه برطرف گردد. پس از انجام چاپ کلیه جوهرها از سطح کار پاک میشوند تا برای چاچ بعدی قابلیت استفاده داشته باشند.

برگه مرتبط: ساخت کلیشه چاپ فلکسو در تهران با بالاترین کیفیت

حکاکی سیلندر چاپ

همانطور که در مطالب بالا نیز اشاره کردیم، طرح به روی سیلندر بوسیله لیزر انجام میشود. کلیه اطلاعات و طرحهایی را که مشتری در نظر دارد از طریق حرارت لیزر روی لایه سیلندر میتوان درج نمود. ضربههای ناشی از پرتو لیزر با سرعت 70 هزار بار در ثانیه و ایجاد حفره روی کار ایجاد میگردد. در زمان لیزر یک فیلتر غبارزایی وجود دارد که باعث میشود خوردگیها و غبارهایی که ناشی از حک لیزر است را جذب نماید.

طرح چگونه به روی سیلندر حک میشود ؟

پس از آنکه طراح مطابق با نظر مشتری فایل را طراحی کرد خروجی کار را با فرمت PSD یا PDF برای سیلندرسازی ارسال میکند تا پردازش نهایی و تفیکیک رنگها قبل از ساخت سیلندر انجام شود. حفرههای گردی که در مرحله ترام گذاری هستند این امکان را میسر میسازند تا کلیه زوایا، فواصل، ردیفها و … مشخص گردند. شکل هندسی حفرهها با پرتوهای لیزر و انرژی بازتابی حاصل از آنها تعریف میگردد.

پس از اتمام مرحله حکاکی، سیلندر به صورت کامل باید تمیز شود. تمیزکاری با فلز کروم از ضخامت 6 تا 8 میکرون صورت میگیرد. انجام مرحله تمیزکاری در دمای 62 درجه سانتیگراد بوسیله الکترولیت کروم که بر پایه مس هستند انجام میگیرد. پس از آن سطح کار وارد مرحله پرداخت میشود تا خروجی دارای سطح صاف باشد.

مرکب چاپ هلیوگراور چه ویژگی دارد؟

مرکب چاپ هلیوگراور به کار میروند رقیق هستند و از طرفی دارای چسبندگی و غلظت بیشتری نسبت به مرکبهای چاپی دیگر میباشند. لازم بذکر است که در سیستم هلیوگراور آب استفاده نمیشود از همین رو رنگهای سنگین را میتوان حتی با یکبار چاپ بدست آورد. در چاپخانههایی که این مدل از چاپ انجام میشود تولید مرکب در خود کارخانه صورت میگیرد. چون از نظر اقتصادی نیز برای تولیدکننده توجیح اقتصادی ندارد. مرکب چاپ هلیو نسبت به مرکبهایی که در چاپ افست و لترپرس استفاده میشود میزان رقیق بودن بیشتر است و در نوع حلال و رزینهایی که بکار میروند با یکدیگر متفاوت هستند. کارخانههای سازنده دمای مرکب را طوری میسازند که که با دور ماشین هماهنگی داشته باشد و سرعتی که برای سیلندر تنظیم متناسب با چاپ روی سطح پلاستیک باشد. لازم بذکر است که چسبندگی باید طوری باشد تا مرکب از روی کار بلند نشود.

تیغه دکتر بلید چیست؟

تیغه دکتر بلید (راکل) یا Doctor Blade یک وسیله پرکاربرد در صنعت چاپ است. این تیغه با انتخاب زاویه صحیح قرارگیری نسبت به سیلندر آنیلوکس یا گراور باعث میشود تا همه رنگهای اضافی پاک شوند و مرکبهای اضافی به مخزن ذخیره مرکب بازگردانده شوند. جنس این تیغهها عموما از آلیاژ فولاد و کربن است. علت استفاده از این آلیاژها کاهش اصحکاک و خورندگی است. ضخامت تیغههای داکتر بلید معمولا 100 تا 250 میکرومتر است که البته بسته به نوع کاربری تغییراتی در آن ایجاد میشود.

چه موادی قابلیت چاپ پذیری با دستگاه هلیوگراور را دارند؟

- انواع کاغذ

- مقوا

- فویل یا متالایز

- پارچه

- سلفون

- نایلون

- PVC

- پلی اتیلن

- پلی استر

- ونیل

- پلی پروپیلن

مزایا و معایب چاپ روتوگراور

متناسب با هر روش چاپی، روش هلیوگراور نیز دارای معایب و مزایایی است که همین موضوع باعث میشود تا برای هر محصولی به تناسب آن روش چاپی انتخاب گردد. از اینرو بسته به هر محصولی نوع چاپ متفاوت میباشد.

مزایا

- خشک شدن سریع مرکب

- قابلیت استفاده برای تیراژهای بالا

- مصرف کم مرکب

- ایجاد سطح هموار

- کیفیت بالای خروجی کار

- سرعت بالای چاپ

معایب

- هزینه بالای سیلندرسازی

- زمان زیاد جهت تولید سیلندر

- عدم بکارگیری در چاپهایی با حجم کم، بدلیل هزینه بالا

مقاله مرتبط: بررسی دستگاه چاپ هلیوگراور، جهت مطالعه کلیک کنید.

ایمنی کار با دستگاه چاپ هلیوگراور

همانند دیگر مشاغل در کارگاهها و کارخانههای چاپی رعایت نکات ایمنی از اهمیت بالایی برخوردار است. کار با دستگاه، مواد شیمیایی، رنگ و حلالها از جمله مواردی هستند که برای استفاده از آنها آیین نامه بهداشتی و ایمنی نوشته شده. در ابتدا باید اپراتور دستگاه تسلط کامل نسبت به راه اندازی و خطاهایی که ممکن است حین کار با آن مواجه شود را بداند. علاوه بر این نکات آگاهی نسبت به سرعت سیلندر، فشار، صدمات فیزیکی احتمالی، تمیز کردن دستگاه، تنظیم میزان مرکب و … همگی از مواردی هستند که باید اپراتور نسبت به آنها آگاهی داشته باشد.