که دستگاه چاپ هلیوگراور وسیلهایی پرکاربرد در صنعت چاپ میباشد که با نامهای چاپ گود و روتوگرام نیز شناخته میشوند. در این مقاله قصد داریم به بررسی و کاربردهای این دستگاه بپردازیم. چاپ هلیوگراور یا چاپ هلیو از انواع چاپ است که به روش برجسته انجام میشود و اغلب برای چاپ روی سطوح نایلونی (به غیر از نایلون و نایلکس) انجام میشود. کلیشههایی که در این چاپ مورد استفاده قرار میگیرد از نوع فلزی و اغلب چدن هستند از این رو برای سفارشهای تیراژ پایین به صرفه نیست. نوع چاپ صنعتی هلیوگراور با سیلندرهای فلزی، مسی و چدنی انجام میشود که این سیلندرها با استفاده از روشهای فتوشیمیایی، شیمیایی و مکانیکی ساخته میشود.

با پیشرفت تکنولوژی و دستگاههای چاپ سیستمهای مختلفی از نظر نوع مرکبگیری سطح به روی فرم چاپی تعریف شده است. به صورت کلی 3 مدل سیستم چاپی وجود دارد که شامل:

- برجسته

- هم سطح

- گود

هستند که به ترتیب به آنها لترپرس، افست و هلیگراور نیز میگویند. هر سه نوع روش چاپی با توجه به نوع طرح، تیراژ و نوع محصول نهایی مورد استفاده قرار میگیرند.

چاپ هلیوگراور چیست

چاپ هلیو نوعی از چاپ برجسته است که طرح مورد نظر بر اساس تفکیک رنگ به روی آن حک میشود. شدت رنگ رابطه مستقیمی دارد با عمق گودی که به روی سیلندر است. به عبارتی هرچه عمق بیشتر باشد مرکب بیشتری مصرف میشود و در نتیجه درجه و شدت رنگ به روی محصول بیشتر ایجاد میشود. در صورتی که قصد چاپ با کیفیت بالا را دارید که بتواند سایه روشن در تصویر ایجاد کند این روش چاپی یک گزینه مناسب است.

روش تشخیص چاپ هلیو از دیگر روشهای چاپی بوسیله ذره بین است. بدلیل انجام چاپ ترام کناره حروف، اعداد و تصاویر لبههای نوشته به صورت سایهدار و ناصاف خواهد بود.

تاریخچه چاپ هلیوگراور

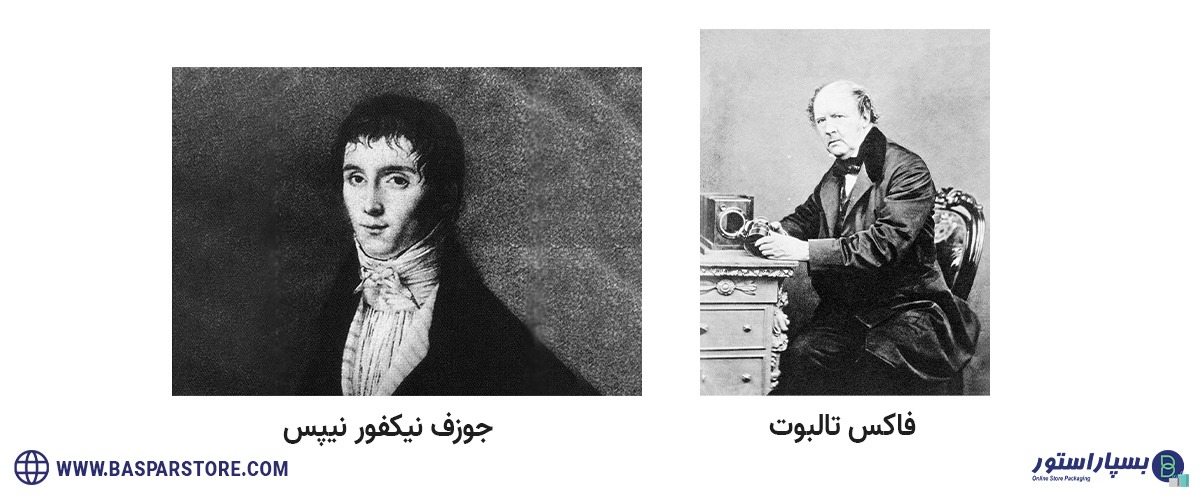

قدمت انجام این چاپ به قرنها پیش برمیگردد، تقریبا به زمان رنسانس و هنر دست هنرمندان ایتالیایی. هنرمندان آن زمان حکاکیهای خود را به روی سطوح مسی انجام میدادند. در اثر این حکاکیهایی که انجام میشد یکسری حفره باقی میماند که باعث نگهداری مرکب در خود میشدند. از این رو به این چاپ، چاپ گود نیز میگویند. در سال 1814 جوزف نیکفور نیپس با روش عکاسی، لوح چاپی خود را هلیوگرافی نامید. پس از مدتها شخصی بنام فاکس تالبوت روشهای نیکفور نیپس را اصلاح کرد و فیلم نگاتیو را ساخت او توانست اولین تصویر ثابت را رونمایی کند. در واقع نیپس سعی کرد تصویری را توسط دوربین تاریک به نمایش گذارد که قابلیت چاپ نیز دارد.

ساخت فیلم نگاتیو در راستای ساخت لوح پیش رفت. این روش اولین فرآیند فوتو مکانیکی بود که به صورت کاملا ابتدایی انجام شد که Niepce Gravure Heliographique نام گرفت. ادامه دهنده این فرآیند عکاسی لوییس ژاک مانده داگر توانست فرآیند عکاسی دیگری را توسعه دهد. کارل کلیف در سال 1875 با اسیدی کردن سطح گراوری که به نور حساسیت داشت ادامه این روش را تکمیل کرد و نتیجه کار خود را در انجمن عکاسی در شهر وین آلمان معرفی کرد. اما این مراحل پایان کار کلیف نبود او تا قبل از مرگ خود روش چاپی خود را از روی لوح به روی سیلندر ارتقا داد. بدین صورت که با اختراع تیغههایی که روی سیلندر قرار میگیرند توانست چاپ رنگی را رواج دهد.

روش چاپ روتوگرار تا جایی پیش رفت که برای انواع چاپهای رنگی و ظریف مثل کتاب و مجلات، کارت پستال و … استفاده شد. گستردگی این روش بقدری زیاد شد که امروزه به روی انواع بستهبندیهای سلفونی، متالایز، ترسبافون که شامل CPP، OPP و BOPP است، بکار میرود.

انوع چاپ هلیوگراور

همانطور که در بالا اشاره کردیم چاپ گود از کیفیت بالایی برخوردار است. به صورت کلی چاپ هلیو به دو صورت رول و ورقهایی انجام میشود که به آن:

- چاپ گراور رول یا روتوگراور

- چاپ هلیوگراور ورقی

مینامند.

چاپ گراور رول یا روتوگراور

برای چاپ محصولاتی مثل برچسب، کاتالوگ، مجله، کاغذ دیواری، جعبه مقوایی مثل پاکت سیگار، بستهبندی کفپوش، فیلمهای چندلایه، لفاف فیلمی، لفاف بسته بندی خوراکی و تنقلات مثل چیپس و پفک، کیسههای دستی یا تبلیغاتی و … مورد استفاده قرار میگیرد. در این روش از سیلندرهای فلزی عموما مسی استفاده میشود.

چاپ هلیوگراور ورقی

محصولاتی همچون تمبرهای پستی، ورقهای تبلیغاتی، اورقا سهام و … از نوع رولی استفاده میشود.

در چاپ هلیو اگر بخواهیم از نوع چند رنگ استفاده کنیم برای هر رنگ باید کلیشه جداگانه بسازیم. اما باید این نکته را مد نظر داشته باشیم که انتخاب رنگها از روشن به تیره است.

مراحل انجام چاپ با دستگاه چاپ هلیوگراور

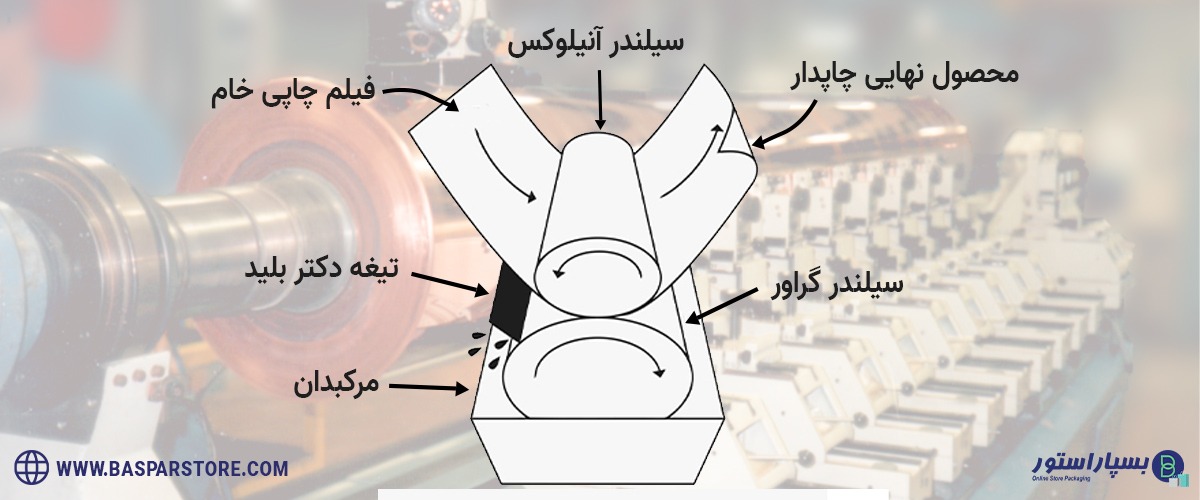

در چاپ دستگاه هلیوگراور از مواد شیمیایی، ماشینآلات لیزری و سیلندرهای مسی، چدنی و فلزی استفاده میشود. در واقع جنس حفرههای بکار رفته روی سیلندر از فلزهای مذکور است. حفرههای روی سیلندر همان طرح چاپی هستند که هر قسمت آن عمق متفاوتی دارد. شدت رنگ روی محصول با عمق این حفرهها رابطه دارد. هرچه عمق بیشتر باشد شدت رنگ بالاتر است. رنگهای اضافه روی سطح سیلندر بوسیله تیغه دکتر بلید پاک میشود.

پس از اینکه سیلندرها آماده شدند کلیشه درون مخزن فرو رفته و شروع به چرخیدن میکند در طی این چرخشها حفرهها با مرکب روان و رقیق پر میشود. بعد از آن رنگهای اضافه بوسیله تیغههای دکتر بلید که از جنس استیل هستند پاک میشوند. سپس سطحی که قرار است روی آن چاپ انجام شود بین سطح فشار و سیلندر قرار میگیرند و مرکب به صورت مستقیم از درون حفرهها روی سطح مورد نظر چاپ میشوند. لازم بذکر است که هرچه عمق سیلندر بیشتر باشد مصرف مرکب نیز بیشتر میشود.

شکل حفرهها به صورت دایره، مربع و بیضی است و به 3 صورت تعریف میشوند. حفرههایی که اندازه دهانه و عمق آنها متغیر است، حفرههایی که اندازه دهانه برابر ولی عمق آنها متغیر است و در نهایت حفرههایی که عمق برابری دارند ولی اندازه دهانه آنها متغیر است. اختلاف اندازه بین دهانه و عمق حفرهها باعث میشود تصویر چاپی دارای سایه روشن و تراکم باشد. هر قسمت از سیلندر که حفره نداشته باشد در خروجی هیچ تصویری چاپ نمیشود.

مجموعه بسپار استور با بیش از سه دهه فعالیت در زمینه طراحی و چاپ بسته بندی های منعطف و همچنین تولیدکننده انواع محصولات با چاپ هلیوگراور، مجهز به تجهیزات و ماشینآلاتی است که میتوانند عمق حفرهها را اندازهگیری کنند تا بالاترین سطح کیفیت چاپ را ایجاد نمایند.

تیغه دکتر بلید چیست؟

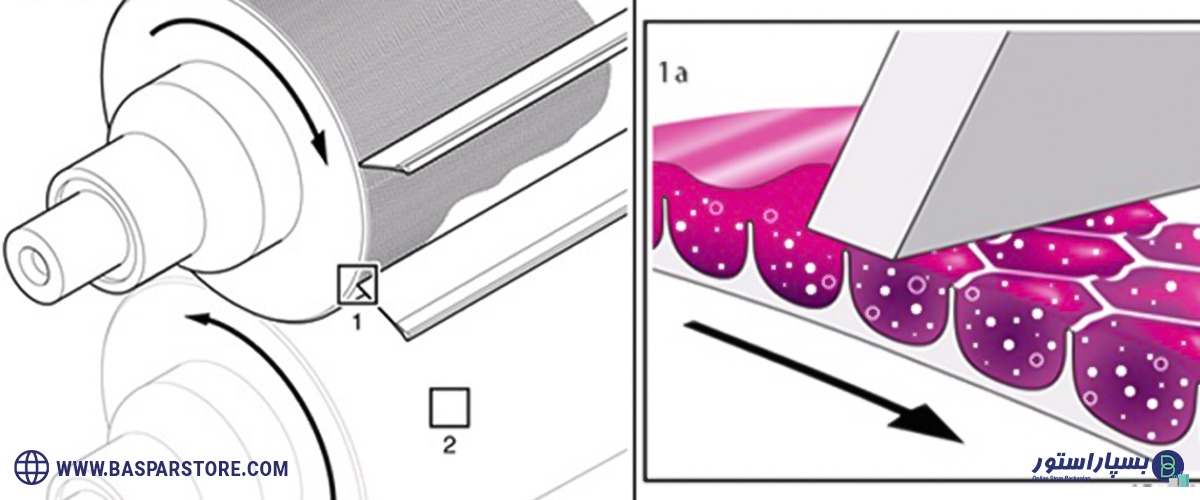

تیغه دکتر بلید (راکل) یا Doctor Blade یک وسیله پرکاربرد در صنعت چاپ است. این تیغه با انتخاب زاویه صحیح قراگیری نسبت به سیلندر آنیلوکس یا گراور باعث میشود تا همه رنگهای اضافی پاک شوند و مرکبهای اضافی به مخزن ذخیره مرکب بازگردانده شوند. جنس این تیغهها عموما از آلیاژ فولاد و کربن است. علت استفاده از این آلیاژها کاهش اصحکاک و خورندگی است. ضخامت تیغههای داکتر بلید معمولا 100 تا 250 میکرومتر است که البته بسته به نوع کاربری تغییراتی در آن ایجاد میشود.

آشنایی با ساختار بسته بندی های متالایز

ویژگی های مرکب در چاپ هلیوگراور چیست

بر اساس نوع کار چاپی مرکب ساخته میشود. از این رو چاپخانههایی که چاپ هلیو را انجام میدهند معمولا اقدام به تولید مرکب نیز میکنند. معمولا مرکبهایی بکار رفته در این نوع چاپ رقیق و برجسته هستند. غلظت و چسبندگی مرکب نیز از اهمیت بالایی برخوردار است بطوری که مرکب باید روی کار بنشیند. لازم بذکر است که در برنامهریزی که برای دستگاه چاپ هلیوگراور انجام شده استفاده از آب وجود ندارد. به همین دلیل سختترین و سنگینترین رنگها نیز به راحتی و با یک بار چاپ حاصل میشوند. مرکب به 2 صورت به سیلندر وارد میشود: پمپاژ و ویسکوزیته.

رنگ قرمز، آبی، زرد و مشکی جایگزین مرکبهای زرد و مشکی CMYK، سایان و ماژنتا است. رنگهای براق که درخشندگی بالایی دارند مثل نقرهایی، طلایی یا حتی مسی درخشش بالایی به کار میدهند. نمونه این کارها را بیشتر روی پارچههای میتوان مشاهده کرد. دستگاههای چاپ مرکب زیادی مصرف میکنند اما دستگاه هلیوگراور به این صورت نیست، به طوری که میتوان آنرا جزوه دستگاه چاپهای کم مصرف دانست.

نوع رنگ انتخابی در میزان مصرفی دستگاه چاپ گود هلیو اثر مستقیمی دارد

مزایا و معایب چاپ گود

|

معایب |

مزایا |

|

نمونهگیری گران |

کیفیت بالای چاپ |

|

چاپ شدن حروف به صورت نقطه سیاه |

سرعت بالا در چاپ |

|

استفاده از مرکبهای وابسته به حلال |

ایجاد سایه روشن در چاپ |

|

هزینه بالا در اصلاح روی سیلندر و ساخت مجدد آن |

قابلیت چاپ به روی انواع سطوح حتی با کیفیت پایین |

|

گران بودن قطعات دستگاه و هزینه تعمیرات آن |

کاهش هزینه در چاپهای تیراژ بالا |

|

عدم کاربری در تیراژهای پایین |

مدت زمان کم در خشک شدن مرکب |

| قیمت بالا نسب به سایر دیگر روشهای چاپی |

قدرت جذب بالای مرکب |

اجزاي ماشین هلیوگراور

- واحد ارسال کننده فیلم بدون چاپ یا خام

- سیلندر فرم (غلطک صفحه)

- مرکبدان

- تیغه دکتر بلید

- سیلندر فشار (غلطکی که صفحه را حمل میکند)

- فن خشک کننده برای مرکب

- واحدهای بازکن و جمع کن رول

چه موادی قابلیت چاپ پذیری با دستگاه هلیوگراور را دارند؟

- انواع کاغذ

- مقوا

- فویل یا متالایز

- پارچه

- سلفون

- نایلون

- PVC

- پلی اتیلن

- پلی استر

- ونیل

- پلی پروپیلن

برای آشنایی با ساختار و کاربرد پلی اتیلن کلیک کنید

سرعت دستگاه چاپ هلیوگراور چقدر است

در مطالب بالا به این موضوع اشاره شد که این نوع از چاپ برای تیراژهای بالا است. زمانی که سفارشات به تعداد زیاد ثبت میشوند سرعت عمل برای مشتری بسیار حائز اهمیت است خوشبخاته دستگاه چاپ گود سرعت بالایی دارد. در هر دقیقه 250 متر از تصویر مورد نظر را روی سطح رول یا ورق خام چاپ نماید. البته این موضوع را در نظر داشته باشید که انتخاب سرعت دستگاه کاملا به نوع سفارشات و شرایط کاری شما بستگی دارد. چون اگر دستگاهی خریداری کنید که بیشتر از نیاز شما برنامهریزی شده باشد باید هزینههای جانبی بیشتری مثل هزینه بیشتر برق، تعمیرات و … را پرداخت نمایید.

تفاوت و شباهت چاپ هلیو و فلکسو

تفاوت

- تیراژ: اگر تیراژ چاپی محصول شما کم باشد چاپ فلکسو انتخاب هوشمندانه و مناسبی است چون در تعداد پایین هم میتوانید کیفیت بالایی از چاپ را داشته باشید. در مقابل برای تیراژهای بالا چاپ هلیو انتخاب مناسبی است.

- آمادهسازی: فرآیند آماده سازی انجام مراحل در هلیو بسیار گرانتر از فلکسو است

- سرعت: سرعت چاپ فلکسو نسبت به هلیو بالاتر است

- پشتیبانی تصاویر: چاپ فلکسو قابلیت پشتیبانی از بخشهای سایه روشن را ندارد و مناسب برای کارهای چاپی که طراحی هنری دارند مناسب نیست. اما چاپ هلیو قابلیت چاپ تصاویر با سایه روشن را دارد آن هم در بالاترین کیفیت. رزولوشن در هلیو بین 170 تا 180 LPI تغییر میکند.

- دوام: صفحات چاپی در هلیو دوام بالاتری دارند نسبت به فلکسو

- ساخت کلیشه: جنس کلیشه در چاپ هلیو از فلزاتی همچون چدن است. این فلز طول عمر بالایی دارد بسته به نوع طرح و تعداد دفعات کاربری میتوان گفت که به صورت دائمی قابل استفاده است. در مقابل جنس کلیشه در چاپ فلکسو ژلاتینی است.

- تعداد رنگ: تعداد رنگی که در دستگاه هلیو به کار میرود از 1 تا 15 رنگ متفاوت است. در حالیکه در فلکسو تا 12 رنگ تغیر میکند.

- مرکب: هلیو با هر نوع مرکبی سازگاری ندارد و میزان مرکب مصرفی آن بیشتر از فلکسو است.

- سازگاری با محیط زیست: همانطور که در بالا نیز اشاره کردیم پایه حلالهای چاپ هلیو آب نیست و از جوهرهای حلال استفاده میشود. این مواد آسیبهای جدی به طبیعت و محیط زیست وارد میکنند. البته با پیشرفت علم در صنعت چاپ جوهرهای بر پایه آب نیز اختراع شده تا شدت این آسیبها کم شود.

شباهت

- کیفیت چاپ در هر دو نوع مدل چاپی نسبت به تیراژی که دارند بالا است. بعنوان مثال در تیراژ پایین کیفیت چاپ فلکسو بالا است.

- هر 2 مدل قابلیت چاپ طولانی مدت را با حجم بالا دارند

- در هر دو مدل فرآیند چاپی سیلندر، صفحه و آستین چاپ وجود دارد

ایمنی کار با دستگاه چاپ هلیوگراور

همانند دیگر مشاغل در کارگاهها و کارخانههای چاپی رعایت نکات ایمنی از اهمیت بالایی برخوردار است. کار با دستگاه، مواد شیمیایی، رنگ و حلالها از جمله مواردی هستند که برای استفاده از آنها آیین نامه بهداشتی و ایمنی نوشته شده. در ابتدا باید اپراتور دستگاه تسلط کامل نسبت به راه اندازی و خطاهایی که ممکن است حین کار با آن مواجه شود را بداند. علاوه بر این نکات آگاهی نسبت به سرعت سیلندر، فشار، صدمات فیزیکی احتمالی، تمیز کردن دستگاه، تنظیم میزان مرکب و … همگی از مواردی هستند که باید اپراتور نسبت به آنها آگاهی داشته باشد.

2 comments

حمید

برای لفاف اسنک صادرات به عراق هم دارید؟

basparstoreنویسنده

سلام بله داریم

نمونه کار در دفتر هم هست تشریف بیارید از نزدیک میتونید رویت داشته باشید.