چاپ فلکسو یا فلکسوگرافی Flexography یکی از انواع روشهای چاپی است که در انجام آن از صفحات یا کلیشههای چاپی استفاده میشود. فلکسو از متدوالترین روشهای چاپی است و از آن برای چاپ به روی موادی که خاصیت غیرجاذب مثل فیلمهای بستهبندی، دارند استفاده میشود. نام دیگر چاپ فلکسو، چاپ برجسته است دلیل این نامگذاری هم بخاطر سطوح برجسته به روی کلیشه است. به روی سطوح مختلف از جمله کارتن، فیلم پلیمری، فویل و کاغذ قابلیت انجام چاپ فلکسو امکانپذیر میباشد. از لحاظی میتوان چاپ فلکس را شبیه به لترپرس دانست البته در یکسری موارد با یکدیگر تفاوتهایی دارند که در ادامه به آن میپردازیم.

بسپار استور بعنوان یکی از فعالان در زمینه تولید و چاپ بسته بندیهای انعطافپذیر آماده ارایه انواع خدمات در زمینه طراحی و چاپ، دوخت و پاکت سازی میباشد.

تاریخچه فلکسو

اولین ماشین چاپ در سال 1890 در لیورپول انگلستان توسط شخصی بنام بیبی بارون به همراه پسرانش ساخته شد. با گذشت زمان در سال 1900 چاپخانههای اروپایی با بکارگیری صفحات لاستیکی که برای چاپ هستند و همچنین آنیلین نفت که مبنای آن جوهر است یک شیوه چاپی جدید به نام چاپ آنیلین را بنیان نهادند. بدلیل تولید بالای ماشینهای چاپی در آن زمان این فرآیند Gummidruck یا چاپ لاستیکی نامیده شد. در قرن 20 بکارگیری از این روش فراگیر شد طوری که در بستهبندیهای مواد غذایی به وفور قابل رویت بود.

اما در سال 1940 سازمان غذا و داروی آمریکا رنگهای آنیلین را بعنوان یک ماده مضر و نامناسب برای بسته بندی مواد غذایی اعلام کرد. نتیجه اعلام این موضوع در کشورهای مختلف کاهش فروش این دستگاه چاپی شد. شخصی بنام فرانکلین ماس در سال 1951 با برگزاری یک نظرسنجی اقدامی در جهت تغییر نام روش چاپ لاستیکی نمود. در نهایت از بین سه نام Rotopake، Permatone و Flexographic اکثریت آرا بر آن شد که نام Flexographic را انتخاب کنند. با گذشت سالها و انجام آزمون و خطاها نتیجه کار به این رسید که امروزه چاپ فلکسو بعنوان یکی از روشهای مقرون بصرفه چاپی انتخاب گردد.

کاربرد چاپ فلکسو

مزیتهای این روش چاپی بالا است به همین دلیل بکارگیری آن نیز هر روزه در حال افزایش است. از جمله آنها میتوان به:

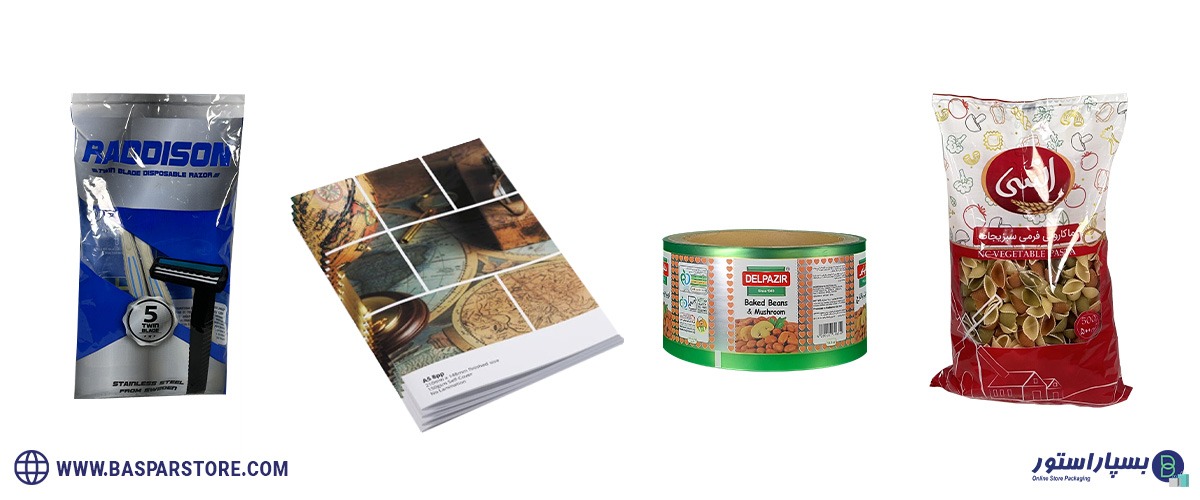

- چاپ لفاف بسته بندی

- چاپ کاغذ دیواری

- چاپ مجله و روزنامه

- چاپ بسته بندی مواد غذایی (جهت خرید آنلاین پاکت های مواد غذایی کلیک کنید)

- چاپ روی کارتن و لیبل

- چاپ انواع ساک دستی و شاپینگ بگ

- چاپ به روی انواع پاکت

- چاپ و تولید انواع کیسه و گونی

چاپ فلکسو را به روی محصولات پر مصرفی میتوان مشاهده کرد که در طول روز با آن بسیار سر و کار داریم. مثل جعبه دستمال کاغذی، لوازم التحریر، دفتر، برچسب اموال و … از جمله مثالهایی هستند که به صورت واضح میتوان روی آنها این مدل از چاپ را مشاهده کرد.

مقاله مرتبط : لفاف بسته بندی چیست؟ ، جهت مطالعه و کسب اطلاعات بیشتر کلیک کنید.

مزایا

علت محبوبیت این روش چاپی نسبت به بقیه:

- دقت بالا: چاپ فلکسو این قابلیت را دارد که طرح مورد نظر مشتری را با دقت بالا و جزییات به نمایش گذارد. در چاپ لوگو و متنهایی که با فونت کوچک هستند این موضوع بسیار حائز اهمیت است.

- انعطافپذیری: کاغذ، کارتن، فویل و فرمهای پلاستیکی از جمله مواد منعطفی هستند که انجام فلکسو به روی آنها امکانپذیر میباشد.

- مقاومت: اگر بدنبال روش چاپی هستید که نسبت به حرارت، سایش و کشیدگی، مقاومت داشته باشد و قابلیت استفاده در روزمره را بدون آسیب داشته باشد، فلکسو یک روش چاپی مناسب است.

- چاپ به روی مساحت بزرگ: مساحتهای بزرگ از جمله بستهبندیهای بزرگ و یا حتی قطعات صنعتی قابلیت پذیرش این روش چاپی را دارند.

- سرعت بالای چاپی: سرعت چاپ در این روش بالا است و امکان چاپ تعداد زیاد محصول در بازه زمانی کوتاه میسر میباشد. چاپ با سرعت 300 متر در دقیقه.

- هزینه اقتصادی: در چاپ روی تیراژ بالا اولین گزینه برای مشتری قیمت آن است. روش فلکسو یک گزینه کاملا آیدهال برای چاپ تیراژ بالا است حتی نسبت به روش افست.

-

سازگاری با محیط زیست: از آنجایی که ساختار جوهرهای چاپی در روش فلکسو مبتنی پایه آب است این موضوع باعث میشود تا این دسته از جوهرها با محیط زیست سازگاری بالایی پیدا کنند و به صورت یک ماده بازیافتی لحاظ گردند.

- خشک شدن سریع مرکب

معایب

با وجود مزیتهایی که گفته شد معایبی در این روش وجود دارد که از جمله آنها موارد ذیل میباشند:

- هزینه تنظیمات اولیه

- محدودیت در انتخاب رنگ

- محدودیت در تغییرات طرح

- ایجاد یکسری نقص مثل ترک خوردگی یا ایجاد خطوط باریک که با چشم نیز قابل مشاهده نیستند.

جهت راهنمایی و کسب اطلاعات بیشترش راجع به فرآیند جرقه گیری نایلون

انواع چاپ فلکسو از نظر چاپی

از نظر نوع چاپی فلکسوگرافی به 3 دسته تقسیم میشود:

- چاپ لفاف: این نوع چاپ به سه روش فلکسو، دیجیتال و هلیوگراور انجام میگردد.

- چاپ لیبل: بوسیله افست، فلکسو و دیجیتال انجام میگردد.

- چاپ کارتن: با 2 روش لمینت افستی و فلکسو امکانپذیر است.

اجزای تشکیل دهنده ماشین چاپی فلکسو

به صورت کلی ماشین چاپی فلکسو از 4 بخش تشکیل میشود:

- بخش تغذیه

- برج چاپ ماشین

- خشک کن

- بخش تحویل یا رول جمع کن

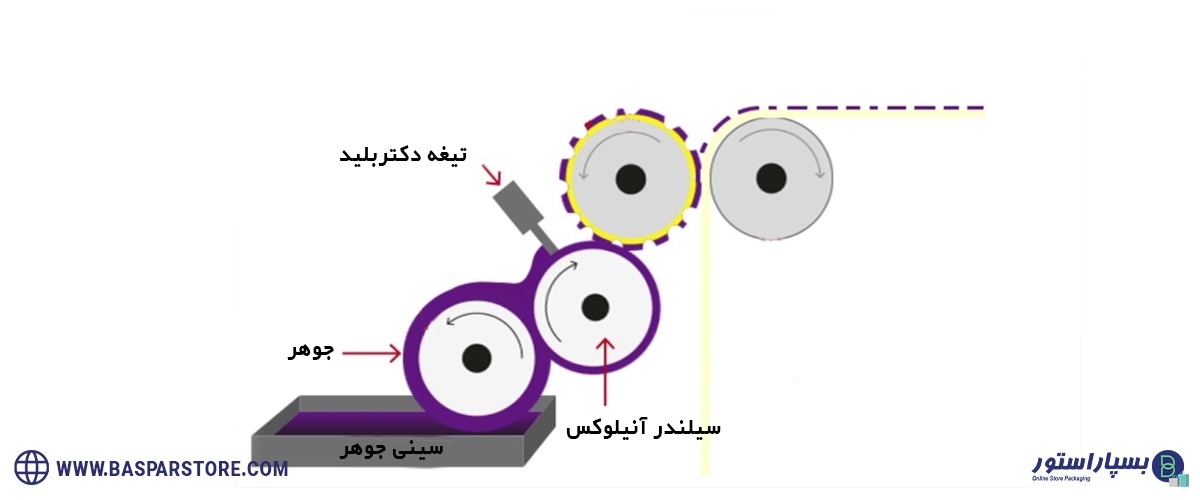

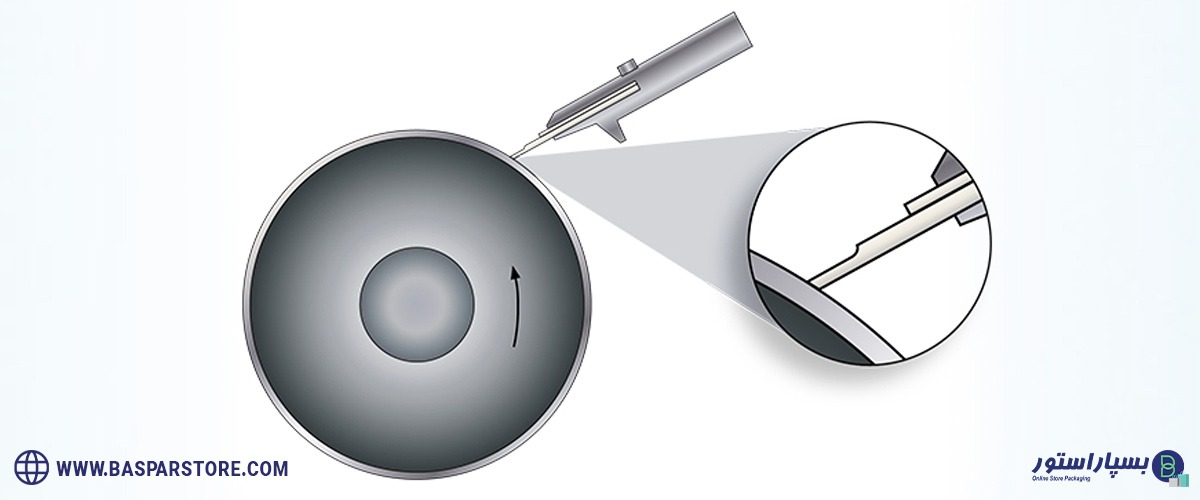

بخش تغذیه یا رول بازکن محصولی که قرار است روی آن فرآیند چاپ صورت گیرد باز میشود. این محصول میتواند کاغذ، مقوا و یا هر چیز دیگر که قابلیت چاپ پذیری با روش فلکسو را دارد، قرار گیرد. در برج چاپ ماشین یا چاپ مخزن رنگها به سمت سیلندر آنیلوکس منتقل میشوند. این سیلندر دارای سوراخهای ریز است که باعث میشوند رنگها به روی کلیشه پاچیده شود و کلیشه روی کاغذ قرار داده شود. برای اینکه نتیجه کار یک چاپ معقول باشد حجم مرکب انتقالی توسط نوردآنیلوکس کنترل میگردد. این کنترل باعث میشود تا سطح کارمان لکه یا نقطه کثیفی که حاصل از حجم مرکب اضافی است دیگر وجود نداشته باشد. یک قطعه در دستگاه فلکسو بنام تیغه چاپ وجود دارد که نام آن Doctor Blade است.

پس از چاپ، لفاف به بخش خشک کن انتقال مییابد. در ابتدا تحت تاثیر هوای گرم قرار میگیرد که این عمل باعث خشک شدن جوهر و رنگ میگردد. میزان گرمایی که با آن خشک شدن انجام میگیرد باید بر اساس جنس پوشش باشد. چون اگر دما کمی بیشتر شود باعث جمع یا تا شدن لفاف میگردد. بعد از طی شدن این مرحله لفاف مورد نظر به بخش خنک کننده هدایت میشود تا دمای پوشش به دمای اولیه بازگردد. مرحله نهایی بخش تحویل یا رول کردن است که این مورد به روشهای مختلف انجام میشود.

تیغه دکتر بلید چیست؟

تیغه دکتر بلید (راکل) یا Doctor Blade یک وسیله پرکاربرد در صنعت چاپ است. این تیغه با انتخاب زاویه صحیح قراگیری نسبت به سیلندر آنیلوکس یا گراور باعث میشود تا همه رنگهای اضافی پاک شوند و مرکبهای اضافی به مخزن ذخیره مرکب بازگردانده شوند. جنس این تیغهها عموما از آلیاژ فولاد و کربن است. علت استفاده از این آلیاژها کاهش اصحکاک و خورندگی است. ضخامت تیغههای داکتر بلید معمولا 100 تا 250 میکرومتر است که البته بسته به نوع کاربری تغییراتی در آن ایجاد میشود.

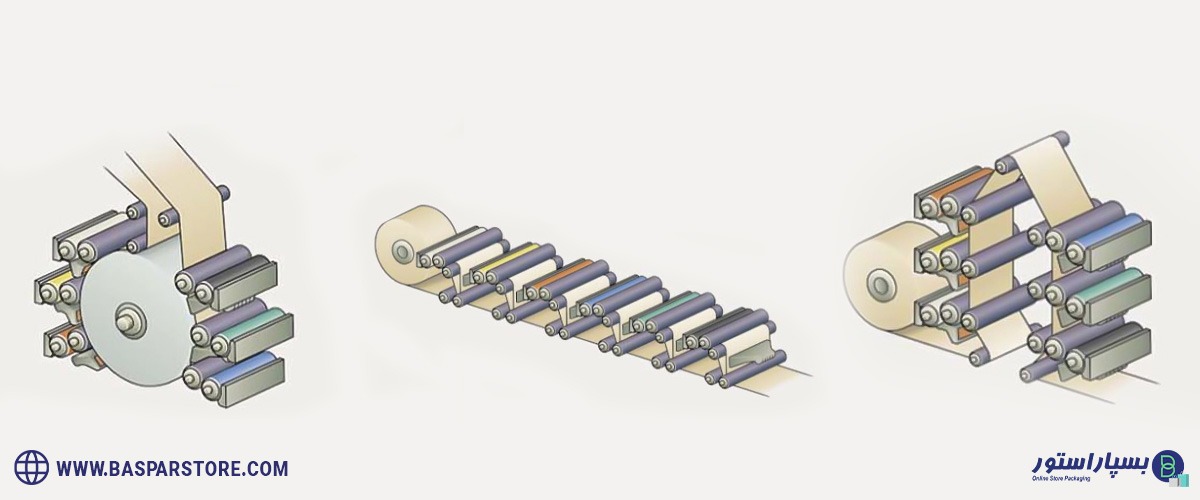

انواع دستگاه های چاپ فلکسو

چاپ فلکسو معمولا با دستگاه چاپ رول و در برخی موارد با دستگاه های ورقهایی انجام میشود. از این رو دستگاههای بکار رفته در چاپ فلکسو به شکل ستونی، افقی و سیلندر مرکزی است.

دستگاه چاپ فلکسو ستونی

این مدل از دستگاه بعنوان اولین دستگاه طراحی شده در روش فلکسو به حساب میآید. واحدهای چاپ به صورت جداگانه و عمودی در این دستگاه نسبت به هم قرار دارند. در این دستگاه هر واحد چاپ سیلندر فشار چاپی خودش را دارد. یکی از معایب این روش یا دشواریهایی که دارد کنترل انطباق (رجیستر) و ثابت نگه داشتن رنگها است. بهترین کارایی دستگاه فلکسو ستونی برای چاپ رولهای ضخیم که وزن بالایی هم دارند.

دستگاه چاپ فلکسو افقی

این دستگاه نیز از واحدهای جداگانه چاپی تشکیل میشوند. که ساختار آنها به صورت افقی پشت یکدیگر قرار میگیرند. کاربری این مدل از دستگاه برای رولهای کم عرض و کارتن و یا حتی لیبل مناسب است.

دستگاه سیلندر مرکز

در چاپ سیلندر مرکز واحدهای چاپی حول یک سیلندر قرار دارند. در زمان چاپ با چرخیدن دور یک سیلندر فشار چاپ کشیده نمیشود. با وجود این ویژگی چاپ روی سطوح نازک انجام میشود. رجیستر روی سیلندر مرکز آسانتر است. تنها مشکلی که این نوع روش چاپی دارد این است که میتوان با استفاده از این مدل روی یک سطح رول چاپ انجام شود.

ساخت کلیشه در چاپ فلکسو

کلیشه وسیلهایی است که از طریق آن مرکب به سطح چاپ انتقال پیدا میکند. در روش فلکسو به 2 روش کلیشه ساخته میشود:

- دیجیتال

- آنالوگ

در فلکسوگرافی کلیشهها از جنس فوتوپلیمری هستند. کلیشههای دیجیتال بیشتر در دستگاههای تولید شده توسط شرکت اسکو مورد استفاده است البته شرکتهای کداک، کرون و لوشر هم در این بخش فعالیت دارند. کلیشههای بکار رفته در چاپ فلکسو ژلاتینی هستند. کلیشه با چسب روی سیلندر چسبیده میشود. با قرار گرفتن کلیشه به روی سینی رنگ و با فشاری که روی سطح مورد نظر وارد میشود عملیات چاپی انجام میشود. طول عمر کلیشهها با گذشت زمان بر اثر برخورد با زینک، رنگ و حلالها کاهش پیدا میکند.

محاسبه قیمت کلیشه در چاپ فلکسو

قیمت کلیشه به صورت مستقیم با ابعاد محصولی که روی آن چاپ میشود بستگی دارد. هزینه ساخت کلیشه به صورت سانتیمتری محاسبه میگردد. البته با در نظر گرفتن این موضوع که نوع آن دیجیتال است یا آنالوگ. کلیشهسازی شاخه جداگانه از بخش کاری طراحی و چاپ است و باید توسط افراد متخصص انجام شود.

انواع چاپ فلکسوگرافی به روی نایلون

متداولترین روشهای چاپی به روی نایلونها:

- چاپ سیلک

- چاپ فلکسو

- چاپ افست

- چاپ هلیوگراور

هستند. برای اینکه چاپ با کیفیتی روی نایلون انجام دهیم اما هزینههای آن هم معقول به صرفه باشد فلکسو یک گزینه مناسب است. فلکسو به روی نایلونها بوسیله 2 دستگاه فلکسو سیلندر و فلکسو استک، انجام میشود. از نظر کیفیتی چاپ فلکسو سیلندر مرکز کیفیت بالاتری دارد. علت بالا بودن این کیفیت نیز بخاطر کمتر بودن فاصله چاپی است. اما در نوع استک این چنین نیست.

مراحل ثبت سفارش

جهت انجام چاپ با روش فلکسو باید تعداد رنگ موجود در طرح مشخص گردد. از این رو باید یا نمونه یا تصویر واضحی از آن را در اختیار کارشناسان فروش قرار دهید تا آنها آنالیز لازم نسبت به طرح را انجام دهند. پس از بررسی لازم باتوجه به نوع محصول هزینههای چاپ که از نوع فلکسو سیلندر باشد یا استک محاسبه میگردد. در نهایت هزینه کلیشهسازی است. تمامیه این مراحل با تایید مشتری در نهایت برای ساخت کلیشه و سپس برای چاپ در پروسه تولید قرار میگیرد.

طراحی در چاپ فلکسو

همانطور که در مطالب بالا نیز اشاره کردیم، فلکسو یک روش چاپی منعطف است پس طراحی آن نیز احتیاج به دقت بالا دارد. از جمله آنها Trapping یا همپوشانی رنگها است. دقت این مرحله باید بقدری بالا باشد که بعد از جا به جا کردن روی کار سفیدک ایجاد نشود. در این روش درصد کل رنگها یا CMYK در هر نقطه از 290% نباید بیشتر باشد.

تفاوت و شباهت چاپ هلیو و فلکسو

تفاوت

- تیراژ: اگر تیراژ چاپی محصول شما کم باشد چاپ فلکسو انتخاب هوشمندانه و مناسبی است چون در تعداد پایین هم میتوانید کیفیت بالایی از چاپ را داشته باشید. در مقابل برای تیراژهای بالا چاپ هلیو انتخاب مناسبی است.

- آمادهسازی: فرآیند آماده سازی انجام مراحل در هلیو بسیار گرانتر از فلکسو است

- سرعت: سرعت چاپ فلکسو نسبت به هلیو بالاتر است

- پشتیبانی تصاویر: چاپ فلکسو قابلیت پشتیبانی از بخشهای سایه روشن را ندارد و مناسب برای کارهای چاپی که طراحی هنری دارند مناسب نیست. اما چاپ هلیو قابلیت چاپ تصاویر با سایه روشن را دارد آن هم در بالاترین کیفیت. رزولوشن در هلیو بین 170 تا 180 LPI تغییر میکند.

- دوام: صفحات چاپی در هلیو دوام بالاتری دارند نسبت به فلکسو

- ساخت کلیشه: جنس کلیشه در چاپ هلیو از فلزاتی همچون چدن است. این فلز طول عمر بالایی دارد بسته به نوع طرح و تعداد دفعات کاربری میتوان گفت که به صورت دائمی قابل استفاده است. در مقابل جنس کلیشه در چاپ فلکسو ژلاتینی است.

- تعداد رنگ: تعداد رنگی که در دستگاه هلیو به کار میرود از 1 تا 15 رنگ متفاوت است. در حالیکه در فلکسو تا 12 رنگ تغیر میکند.

- مرکب: هلیو با هر نوع مرکبی سازگاری ندارد و میزان مرکب مصرفی آن بیشتر از فلکسو است.

- سازگاری با محیط زیست: پایه حلالهای چاپ هلیو آب نیست و از جوهرهای حلال استفاده میشود. این مواد آسیبهای جدی به طبیعت و محیط زیست وارد میکنند. البته با پیشرفت علم در صنعت چاپ جوهرهای بر پایه آب نیز اختراع شده تا شدت این آسیبها کم شود. اما مرکبهای فلکسو قابلیت بازیافت مجدد را دارند.

شباهت

- کیفیت چاپ در هر دو نوع مدل چاپی نسبت به تیراژی که دارند بالا است. بعنوان مثال در تیراژ پایین کیفیت چاپ فلکسو بالا است.

- هر 2 مدل قابلیت چاپ طولانی مدت را با حجم بالا دارند.

- در هر دو مدل فرآیند چاپی سیلندر، صفحه و آستین چاپ وجود دارد.

مقاله مرتبط : چاپ هلیوگراور چیست؟ ، جهت مطالعه و کسب اطلاعات بیشتر کلیک کنید.

مزیت چاپ فلکسو به لترپرس

- کاهش هزینه در برق و انرژی

- نیاز کمتر به سرویس و نگهداری

- کاهش تولید ضایعات

- عدم تنظیم تیغه مرکبدان

- قابلیت چاپ به روی هر سطح انعطافپذیر

سخن پایانی

بسپار استور بزرگترین تولید کننده و عرضه کننده انواع نایلون در ایران با کیفیت ایدهآل و قیمت مناسب میباشد. شما عزیزان میتوانید سفارشات آماده و اختصاصی خود را به صورت آنلاین، تلفنی و حضوری از طریق کارشناسان فروش به ثبت رساند. لازم بذکر است که طراحی به صورت مستقیم داخل شرکت توسط طراحان حرفهایی و باتجربه انجام میگردد. در طی انجام مراحل طراحی و چاپ مشتری در جریان تمامیه موارد قرار میگیرد. همچنین سفارشات شما را میتوانیم به تمام نقاط کشور و یا حتی کشورهای مد نظرتان بدون محدودیت ارسال نماییم.

جهت راهنمایی و کسب اطلاعات بیشتر راجع به تولید انواع نایلون و مشتقات آن کلیک کنید

Add comment